广适低损油菜分段-联合收获技术

证明材料:广适低损油菜分段-联合收获技术

一、适用区域

全国油菜主产区。对于有种植规模的农户推荐选用分段收获或者分段与联合收获相结合的方式,优势更加明显;小规模的特别是零散的小块田(机器能进地的)应首选联合收获,具有极大的方便性。

二、技术模式

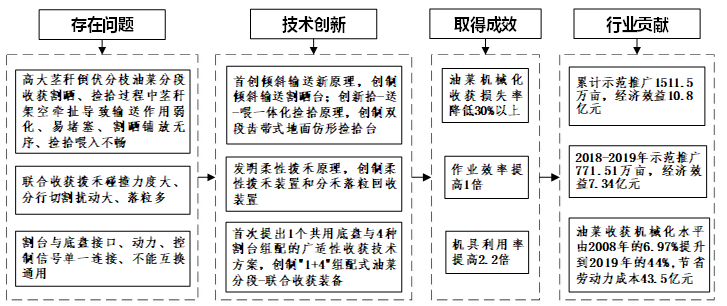

针对我国油菜产区分布广、品种多、田块小、油菜植株高大、稻油轮作以及收获期高温高湿等特殊条件造成的小机型与大油菜,单一收获方式与多样化需求和现有装备与高质低损高效收获目标需求的三大矛盾,该技术攻克了高大茎秆倒伏分枝油菜分段收获割晒、捡拾过程中茎秆架空牵扯导致输送作用弱化、易堵塞、割晒铺放无序、捡拾喂入不畅,联合收获拨禾碰撞力度大、分行切割扰动大、落粒多,割台与底盘接口、动力、控制信号单一连接、不能互换通用三大技术难题。创制“1+4”组配式油菜分段-联合收获装备,实现了广泛区域各种油菜的高质、低损、高效机械化收获。

1油菜机械化分段收获技术:首创非强制约束倾斜输送原理,创制倾斜输送侧铺放割晒台,解决了高大茎秆倒伏分枝油菜割晒输送、铺放重大难题;创新拾-送-喂一体化捡拾原理和双段齿带捡拾装置,创制自动仿形捡拾台,解决了油菜捡拾、输送、喂入难,损失率高的难题,提升了田间复杂地表适应性。

2 油菜低损联合收获技术:发明柔性拨禾原理,创制柔性拨禾装置和分禾落粒回收装置。发明了拨齿低速入禾、平行推送、快速脱离的柔性拨禾原理,减少拨禾落粒损失;通过电驱双动式分行竖割刀及切割速度与前进速度匹配控制系统,减少了分禾落粒损失;首创正负气压组合式分行落粒回收装置,收集分行落粒。通过“减振+回收”双重作用显著降低割台损失,

3“1+4”模块化组配技术:首创1个共用底盘与4种割台组合的广适性收获技术方案,构建“1+4”通用机型,实现收获方式转换,解决了油菜收获广适性难题。

三、解决的主要农业生产问题

1、解决了高大茎秆倒伏分枝油菜分段收获割晒、捡拾过程中茎秆架空牵扯导致输送作用弱化、易堵塞、割晒铺放无序、捡拾喂入不畅等问题,突破了高大油菜割晒、捡拾关键技术,研发组配式油菜分段收获装备,实现了油菜高质低损高效收获,总损失率与现有收获装备相比下降40%以上。

2、解决了油菜联合收获拨禾碰撞力度大、分行切割扰动大、落粒多的问题。发明了拨禾弹齿低速入禾、平行推送、快速脱离的柔性拨禾原理,提出“减振+回收”的分行落粒减损策略,首创正负气压组合式分行落粒回收装置,有效回收分行落粒,割台损失降低40%,收获总损失率较现有装备降低20%以上。

3、解决现有油菜收获装备适应性差,收获损失率高,不能满足广泛区域油菜收获的差异化要求,攻克了模块化割台快速挂接关键技术,首创1个共用底盘与4种割台组合成套收获装备,实现了收获方式转换,实现了油菜广适低损高效高质收获,同时能够兼收稻麦、青稞等作物。

四、推广情况、应用规模及经济社会效益

所创制的油菜分段、联合收获装备已在多家企业实现产业化,2018—2019年累计销售3481台(套),在全国油菜主产区大面积推广应用, 2018—2019年示范推广771.51万亩,经济效益合计73390.56万元,分段收获装备市场占有率45%以上,位居行业第一位,促进了油菜收获机械化水平快速提高,由2008年的6.97%提升到2019年的44%,油菜生产用工从11~12个/亩降到2~3个/亩,节省劳动力成本43.5亿元,减损增产油菜籽11.56万吨。

国内现有油菜收获机在稻麦收获机的基础上简单改制而成,生产上收获损失率一般高达13.5~19%,作业效率低,一般3~5亩/小时。本核心技术分段与联合收获装备损失率分别小于6.5%和7.0%,优于国际领先水平的同类技术产品,作业效率10~15亩/小时,实际作业效率7~10亩/小时(依据田块和作物条件),是国内现有装备的2倍以上。

相关新闻

- 胡萝卜生产全程机械化技术 2022-04-07

- 丘陵山区田间轨道运输机械化技术 2022-04-07

- 果园割草自动化避障技术 2022-04-07

- 小麦免(少)耕宽幅沟播机械化技术 2022-04-07

- 谷子生产全程机械化技术 2022-04-07

- 温室移动育苗床轻简化输送技术 2022-04-07