油菜花开时节,笔者一行应邀参观了位于浙江省宁波市的约翰迪尔(宁波)农业机械有限公司。公司扩建的加工中心、精益生产流水线、现代化的环保设施以及对一线工人的关怀等给笔者留下深刻印象。笔者在厂区看到,成品区排列整齐的迪尔拖拉机正在等待装上卡车,投入到繁忙的农业生产当中。

即将奔赴各地的约翰迪尔拖拉机

在公司展厅,总经理孙宝林向笔者一行介绍了公司概况。2007 年8 月,约翰迪尔并购了宁波奔野拖拉机汽车制造有限公司,成立约翰迪尔(宁波)农业机械有限公司,由此掀开了约翰迪尔公司在中国南方发展生产基地的新篇章。该公司主要以研发,生产和销售30马力到100马力的多功能拖拉机为核心业务,同时组装和销售迪尔先进的甘蔗收割机(核心部件由国外进口)。公司占地166.32亩,现有员工310人。

在孙宝林总经理的引导下,笔者一行人穿戴好安全防护用品,参观了生产车间。孙宝林介绍说,宁波工厂一直按照迪尔全球标准制造优质拖拉机,目前工艺覆盖焊接,机加工,喷涂和变速箱以及整机装配。近几年工厂不断引进先进设备,先进的检测和计量仪器,引入了约翰迪尔质量和生产系统(JD-QPS)管理体系,并于2012年顺利通过了严格的评估,获得了约翰迪尔质量和生产系统铜牌认证,加入到迪尔全球最好的工厂行列。

孙宝林说,自2007年以来,约翰迪尔宁波工厂已经实现了超过23万台拖拉机的生产销售。先后经历了装配线产能提升、精加工现场布局改善、油漆线技术提升一系列的改善工作,同时通过新产品和新技术的引进来应对激烈的市场竞争。

新升级的5E拖拉机生产线

笔者了解到,随着约翰迪尔质量和生产系统的逐步应用、生产工艺方面的持续投入,以及企业文化的深入人心,约翰迪尔宁波工厂在很多方面都取得重要突破。

在卧式加工中心,笔者看到,与普通数控铣床相比,卧式加工中心可一次性完成所有箱体加工工序,所加工的变速箱箱体精度极高,稳定的加工质量满足了变速箱齿轮高标准的装配精度需求。

在变速箱生产线,工位灯光监控系统贯穿整个生产流程。装配过程中的“随行夹具”防止部件的错装与漏装。轴承压装所采用的压力位移控制系统,避免了分离轴承异常磨损情况的发生。变速箱体与部件采用硅胶密封工艺,具有优异的耐高低温和耐老化特性,并彻底改变了传统石棉橡胶垫可能造成的漏油现象。齿轮间隙调整测量的应用,解决了间隙误差所造成的噪音及过度磨损情况,大大延长了齿轮寿命。采用的高精度电动拧紧工具,严格控制着力矩标准,不仅带来更高的可靠性,更延长了变速箱保养间隔。最终,在经过超过标准大气压2倍以上的气密性测试、螺栓扭矩和全性能测试的严格测试标准后,合格的变速箱才会安装在产品之中。

在新上的电泳涂装线上,笔者看到,经过表面磷化处理的双面冷轧板,拥有其他产品不具备的防腐蚀性能。孙宝林介绍说,电泳涂装工艺将颜料微粒紧密的附着于钣金表层,带来均匀一致的色彩和传统工艺无法达到的色彩附着性。这也就是我们看到迪尔拖拉机产品更加光亮耐磨的主要原因。

生产车间

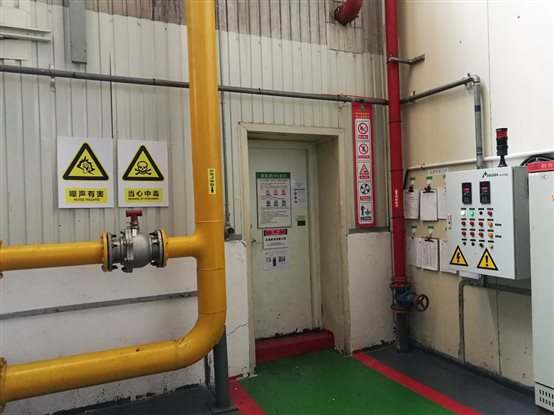

除科学化的管理手段、先进的生产工艺装备外,优秀的生产员工也是保障优秀产品质量的重要因素。通过持续的提升员工能力和加强对员工的人文关爱,以提高员工的敬业度,实现企业与员工的共同成长是迪尔作为一家负责任的全球企业值得称道的管理特色之一。多年来,宁波工厂在员工发展上投入了大量的资源,为员工提供多种多样的培训机会和各种培训方式,不断更新员工知识、提升生产能力。在生产中,鼓励员工主动发现问题、提出改进建议,并对其进行表彰,充分调动了员工工作的主动性与能动性。长期以来,约翰迪尔持之以恒坚持零工伤的安全目标,在生产车间,工位噪声、污染气体、有毒废料的警示标志随处可见;在涂装等重点工位,工厂除配备防护服外,还增加了新鲜空气交换设备,确保员工与有害环境“零接触”。截至目前,宁波工厂已经实现了216万小时无损失工时。

员工知识能力的强化、对工厂的满意与认同感的提升,带来的是员工质量意识的加强。从车间生产线“雄鹿队”团队“质量意识在我心中、产品质量在我手中”的座右铭可见一斑。

完善的危险警示标志

漫步厂区,笔者并没有受到一般工厂固有工业气体的困扰。孙宝林告知这是因为公司十分重视环境保护和节能减排。他说,约翰迪尔宁波工厂积极响应国家和地方的环保政策,从源头减少废弃物的同时,节约能源和减少温室气体排放,注重可持续发展。公司每年都设有专项资金处置危险废物,同时改造底盘油漆线项目,还为每个油漆废气排口设置活性碳吸附并配套建设污水处理设施,在雨水排口建设了配套的隔油池,并引入了工业废气监控系统,充分展现了约翰迪尔打好“蓝天保卫战”的坚定决心。

废气净化设备

一个多小时的参观采访结束了,再次回到产品展厅,笔者脱下安全防护鞋,起身看到墙壁上朴实无华的一行字:诚实、优质、守信、创新——这就是多年以来,迪尔员工一直恪守的初心。