实践证明,联合收割机的使用性能与设计、制造、使用、保养各方面密不可分,尤以设计为最。现以4LQl50型自走式全喂入联合收割机为例,介绍几项改进设计。

一、合理加大动力,提高使用性能

4LQl50型收割机额定喂入量为1.5kg/s,脱粒滚筒采用传统钉齿轴流式,适应田块泥脚深20cm以内,动力选用TY295X柴油机,额定功率为18.4kW。根据技术参数,动力选择的理论计算得出:行走功率 N行=3.5kW ;脱粒功率 N脱=9.5kW;清洁功率 N清=1.3kW;割台功率 N割=0.8kW;总功率N总=N行+N脱+N清+N割=15.1kW;功率储备系数=(18.4-l5.1)/l5.1×100%=21.85%。

实际收割时,对单位产量不是很高的籼稻田问题不大,但对于北方产量高的粳稻田,无论是割还是脱粒都困难,明显感觉动力不足。同时在泥脚较深的水田收割,通过时也感到动力需要加大。

通过验算和各种动力机型的实验使用,采用N485(功率:29.4kW)柴油机为动力的机型工作情况甚佳。

为使改进后的大功率柴油机冷却充分,选用了散热面积为l7cm2,叶片间隙合理(能使谷粒、杂尘通过,不堵塞水箱叶片,使冷气易流动)的水箱,并设置了较为完善的引风装置。

二、切割器传动及割刀改良

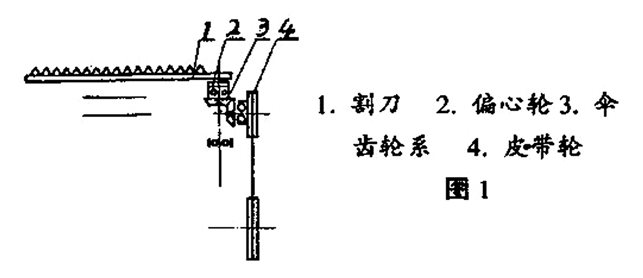

带切割刀往复运动的传动机构如图l。

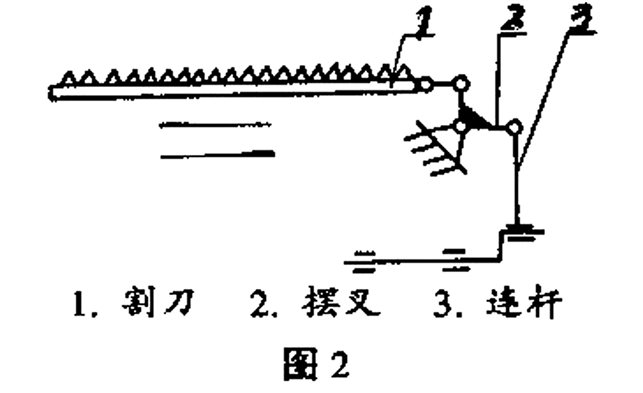

该机构在使用过程中,由于偏心轮作圆周单向回转运动,所处位置又恰与稻草接触,缠草现象严重,是出现故障的薄弱环节,改用如简图2。由摆叉摆动带动割刀往复运动,较好地解决了缠草问题。

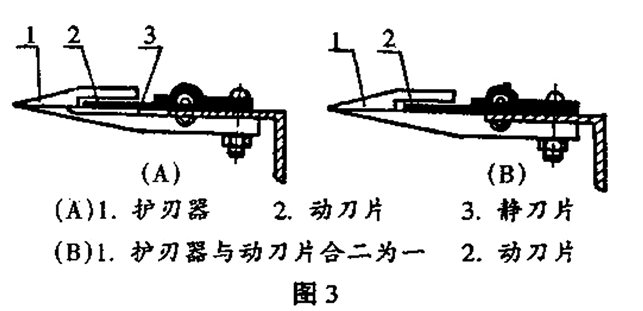

切割器工作时,割刀的动、静刀片常因铆固铆钉松动而产生故障。针对此情况,将动刀片铆钉从Φ5增为Φ8,加强铆接强度,静刀片与护刃器合二为一,如图3,这种新型割刀使用情况良好。

三、脱粒机构的改进

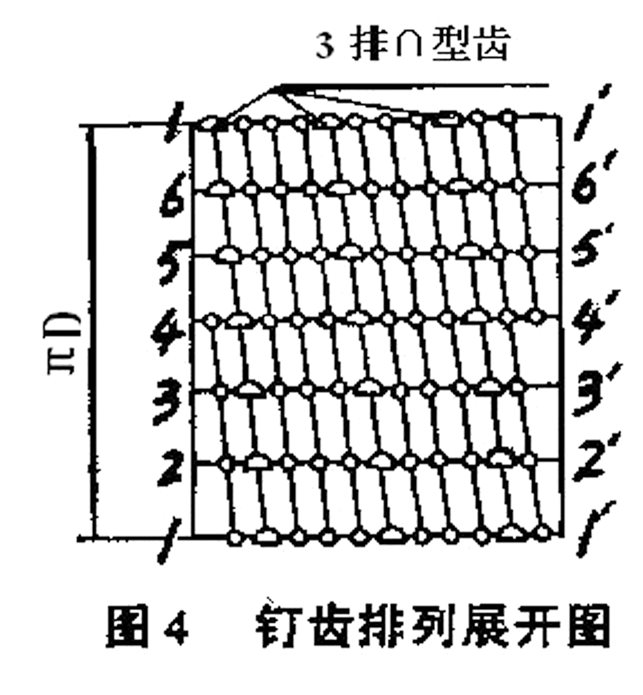

脱粒机构常出现堵塞,在收获高产粳稻时脱粒不净,夹带损失过高。改进方案是:加快脱粒滚筒转速到970r/min,同时适当调整脱粒间隙和滚筒导向板角度。为适应粳稻脱粒的需要,还在钉齿螺旋上增加3排∩型齿,如图4。以增强脱粒性能,较好地解决了堵塞现象。收获粳稻时,脱粒干净,夹带损失率完全达到了技术要求。

改进后的机器通过3季的收割使用,性能较佳,质量稳定,受到用户的认可和喜爱。